การมาร์กด้วยเลเซอร์สำหรับโค้ด 2D (Data matrix / QR Code / บาร์โค้ด)

เนื่องจากความต้องการผลิตภัณฑ์มีขนาดเล็กลงและบางลง รวมถึงการตรวจสอบแบบละเอียดที่เพิ่มสูงขึ้นอย่างต่อเนื่อง ทำให้ความต้องการบรรจุข้อมูลที่มากขึ้นลงบนพื้นที่จำกัดของผลิตภัณฑ์มีสูงขึ้นตามไปด้วย

โค้ด 2D สามารถบรรจุข้อมูลได้มากกว่าบาร์โค้ด 10 ถึง 100 เท่า ความหนาแน่นของข้อมูลนี้ ทำให้โค้ด 2D บรรจุข้อมูลเท่ากับบาร์โค้ดได้ในขนาดเพียง 1/30 เท่านั้น คุณลักษณะที่สร้างความได้เปรียบนี้จึงได้รับการประยุกต์ใช้ในแขนงต่างๆ มากมาย

ตัวอย่างการประยุกต์ใช้โค้ด 2D

การใช้โค้ด 2D ทำให้การจัดการง่ายยิ่งขึ้น พร้อมเพิ่มความแม่นยำและลดเวลาในการทำงานลง ในอดีต การตรวจสอบอย่างละเอียดสำหรับผลิตภัณฑ์สำเร็จรวมถึงชิ้นส่วนแต่ละชิ้นเป็นสิ่งจำเป็น จำนวนของโค้ด 2D ที่มาร์กด้วยเลเซอร์มาร์กเกอร์เพิ่มขึ้นอย่างต่อเนื่อง ดังนั้น การมาร์กคุณภาพสูงที่ทำให้อ่านโค้ด 2D ได้อย่างเสถียรจึงเป็นสิ่งที่จำเป็น

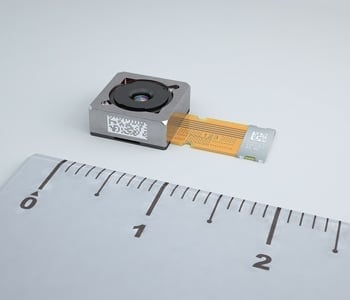

อุตสาหกรรมอุปกรณ์อิเล็กทรอนิกส์

- ยูนิตกล้อง

-

- โค้ด 2D จะช่วยให้สามารถกำหนดหมายเลขผลิตภัณฑ์บนชิ้นส่วนขนาดเล็กที่มีพื้นที่การมาร์กจำกัด จึงช่วยสร้างความยืดหยุ่นให้กับกระบวนการที่ต้องควบคุมคุณภาพอย่างเข้มงวด

- เพซเมกเกอร์

-

- บันทึกประวัติการผลิตและการตรวจสอบได้ด้วยโค้ด 2D เพื่อการจัดการตรวจสอบย้อนกลับ คุณจึงตรวจสอบประวัติได้อย่างรวดเร็วเพียงแค่อ่านโค้ดเท่านั้น

อุตสาหกรรมยานยนต์

- เสื้อสูบ

-

- ผลิตภัณฑ์แต่ละชิ้นได้รับการมาร์กโค้ด 2D เป็นหมายเลขผลิตภัณฑ์ โค้ดนี้จะถูกอ่านในภายหลังเพื่อส่งคำสั่งในการทำงานให้กับหุ่นยนต์

- หัวฉีด

-

- ผลิตภัณฑ์แต่ละชิ้นจะมีโค้ด 2D เกี่ยวกับข้อมูลประวัติรวมถึงวันที่การผลิตและข้อมูลสายการผลิตมาร์กเอาไว้เพื่อใช้ในการจัดการตรวจสอบย้อนกลับ

การจัดเกรดโค้ด 2D

การมาร์กที่อ่านได้ง่ายด้วยเครื่องอ่านโค้ด 2D เป็นสิ่งจำเป็นเพื่อให้การอ่านมีเสถียรภาพ การอ่านโค้ด 2D มีมาตรฐานบางอย่างที่ใช้เป็นแนวทางได้ ความยากง่ายในการอ่านจะแสดงเป็นเกรด โดยทั่วไปจะนำมาตรฐานชื่อ ISO/IEC TR 29158 (AIM DPM-1-2006)* มาใช้เพื่อวิเคราะห์การมาร์กลงบนผลิตภัณฑ์โดยตรงด้วยเลเซอร์มาร์กเกอร์ มาตรฐานนี้ระบุเกณฑ์ในการประเมินเกรดการอ่านดังต่อไปนี้

มาตรฐานนี้เป็นมาตรฐานนานาชาติที่ใช้ในการประเมินคุณภาพการมาร์กโค้ด 2D บนชิ้นส่วนโดยตรง

- 1ผลการวิเคราะห์รวม (ทั้งหมด)

-

ผลการวิเคราะห์รวมตัดสินจากเกรดต่ำสุดในเกณฑ์ 2 ถึง 11 ผลที่ได้จะแสดงเกรดเป็นตัวอักษรจาก A ถึง D หรือ F โดยที่ A เป็นเกรดสูงที่สุด (ความเสถียรในการอ่าน)

- 2ความสำเร็จ/ล้มเหลวในการถอดรหัส (DEC)

-

ประเมินว่าการถอดรหัส (การอ่าน) ทำได้หรือไม่

- 3ความเปรียบต่างของเซลล์ (CC)

- ความแตกต่างในค่าความเข้มแสงเฉลี่ยระหว่างเซลล์สว่างและเซลล์มืด

- 4ความสม่ำเสมอของเซลล์ (CM)

- ประเมินความแปรผันของจุดที่สว่างที่สุดในเซลล์สว่างและเซลล์มืด

- 5ส่วนต่างของการสะท้อน (RM)

ประเมินโดยเพิ่มความแม่นยำในการวิเคราะห์ของเซลล์ที่สว่างและมืดไปยัง CM (4)

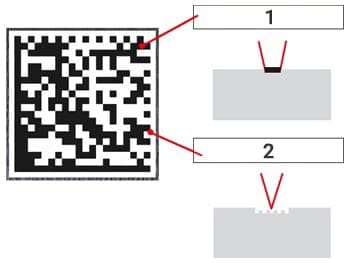

- 6ความเสียหายต่อลวดลายตรึงจุด (FPD)

-

ระดับความเสียหายของลวดลายตรึงจุด (ดูภาพด้านล่าง)

- 7ความเสียหายของข้อมูลรูปแบบ (FID)

-

ระดับความเสียหายของข้อมูลรูปแบบของ QR Code (ดูภาพด้านล่าง)

- 8ความเสียหายของข้อมูลเวอร์ชัน (VID)

-

ระดับความเสียหายของข้อมูลเวอร์ชันของ QR code (Model 2 Version 7 หรือใหม่กว่า)

- 9ความไม่สม่ำเสมอในแนวแกน (AN)

-

ระดับความผิดเพี้ยนของขนาดโค้ดในแนวตั้งและแนวนอน

- 10ความไม่สม่ำเสมอของตาราง (GN)

-

การประเมินจุดที่มีความไม่ตรงแนวสูงสุดในตำแหน่งเซลล์

- 11การแก้ไขข้อผิดพลาดที่ไม่ใช้งาน (UEC)

-

อัตราส่วนของการแก้ไขข้อผิดพลาดที่ไม่ได้ใช้สำหรับการถอดรหัส

การมาร์กโดยตรงลงบนชิ้นส่วนที่เป็นพื้นผิวโลหะมักมีค่า CC, CM, RM, และ FPD ต่ำ เนื่องจากไม่สามารถจับความเปรียบต่างได้ ซึ่งเป้าหมายในการทำให้การมาร์กอ่านได้คือป้องกันไม่ให้ค่าดังกล่าวลดลง ช่วงหลายปีมานี้ ผู้ใช้ต้องการเกรดความยากง่ายในการอ่านที่เกรด C ขึ้นไป จึงทำให้มีความต้องการการได้เกรดที่สูงหลังจากการมาร์กทันที

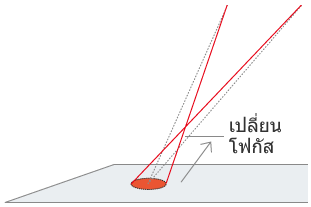

ฟังก์ชันการมาร์ก 3D

ความเปรียบต่างของเซลล์สีดำและสีขาวที่ต่างกันมีความสำคัญอย่างยิ่งในการวิเคราะห์โค้ด 2D เลเซอร์มาร์กเกอร์สร้างสีที่แตกต่างกันโดยเปลี่ยนเงื่อนไขการมาร์กระหว่างการมาร์กสีขาวและการมาร์กสีดำ

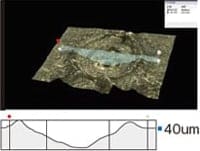

- 1. การมาร์กสีดำด้วยความร้อน (ออกซิเดชัน)

- เมื่อยิงลำแสงเลเซอร์ลงบนชิ้นงานที่ทำการมาร์ก ทิศทางของโฟกัสจะเปลี่ยนแปลงเพื่อให้เกิดการนำความร้อนเท่านั้น การใช้ความร้อนโดยไม่ทำร่องลึกบนชิ้นงานทำให้เกิดชั้นฟิล์มออกไซด์บนพื้นผิว ฟิล์มออกไซด์นี้มีสีดำ ซึ่งแสดงถึงการมาร์กสีดำ

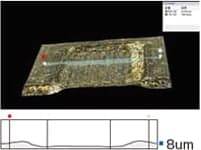

- 2. การมาร์กแบบ Etching สีขาว

- เลเซอร์จะถูกยิงลงบนชิ้นงานที่ทำการมาร์กที่จุดโฟกัส พื้นผิวโลหะจะถูกลอกออกเพื่อทำให้พื้นผิวไม่เท่ากัน ทำให้เกิดการสะท้อนแสงที่ไม่สม่ำเสมอเพื่อสร้างรอยมาร์กที่ปรากฏเป็นสีขาว

- ขนาดลำแสงที่ปรับได้

-

- ส่องแสงที่พิกัดที่กำหนด

การมาร์กโค้ด 2D สร้างความเปรียบต่างระหว่างสีดำและสีขาวด้วยการมาร์กร่องลึกและออกซิเดชัน สิ่งสำคัญคือการโฟกัสที่เหมาะสมสำหรับการมาร์กสีขาวและการเบี่ยงโฟกัสสำหรับการมาร์กสีดำ ทำให้ขนาดลำแสงที่ปรับได้ของฟังก์ชันการมาร์ก 3D เป็นทางเลือกที่มีประสิทธิภาพ

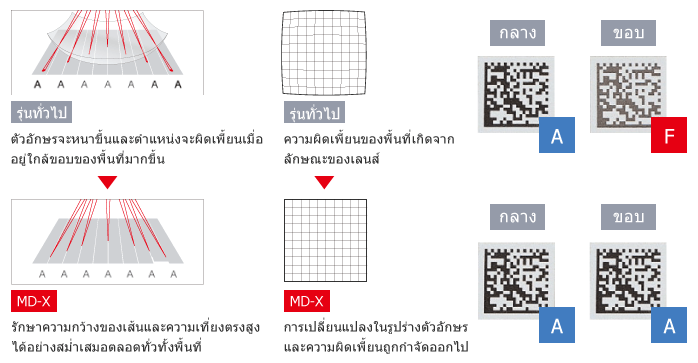

ความเปรียบต่างเป็นสิ่งสำคัญในการมาร์กโค้ด 2D การแก้ไข 3D จึงเป็นวิธีที่มีประสิทธิภาพในการรักษาโฟกัสตลอดทั้งพื้นที่

ทำการมาร์กที่เหมาะสมที่บริเวณกึ่งกลางของพื้นที่การมาร์กได้โดยปราศจากปัญหา หากไม่มีฟังก์ชันการแก้ไข 3D การมาร์กอาจมีความเปรียบต่างระหว่างสีดำและสีขาวที่ไม่ชัดเจน ทำให้ได้เกรดที่ต่ำลง

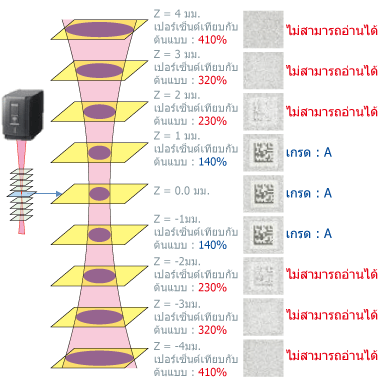

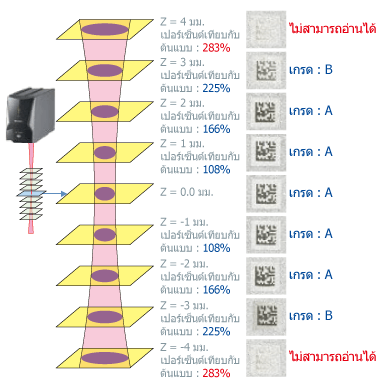

ระยะโฟกัสชัดลึก

ลำแสงเลเซอร์มีระยะโฟกัสชัดลึก เมื่อโฟกัสเบี่ยงออก คุณภาพการมาร์กจะลดลง ซึ่งส่งผลต่อการอ่านโค้ด 2D

เกรดของโค้ด 2D จะเปลี่ยนแปลงตามระยะโฟกัส

เมื่อจุดโฟกัสออกห่างจากตำแหน่งอ้างอิง รอยมาร์กจะจางลง และมีความเปรียบต่างน้อยลง ทำให้ได้การมาร์กที่มีเกรดต่ำ แม้ระยะโฟกัสชัดลึกจะเปลี่ยนไปตามวิธีการเลเซอร์ออสซิลเลชัน การป้องกันไม่ให้เลเซอร์เบี่ยงออกจากโฟกัสเพื่อรักษาระยะโฟกัสที่สม่ำเสมอระหว่างชิ้นงานและเลเซอร์มาร์กเกอร์ หรือใช้ดิสเพลสเมนต์เซนเซอร์ก็เป็นสิ่งที่จำเป็น

- เลเซอร์มาร์กเกอร์แบบไฟเบอร์ของ KEYENCE

-

- เลเซอร์มาร์กเกอร์ YVO4 ของ KEYENCE

-

วิธีการเลเซอร์ออสซิลเลชั่นและระยะโฟกัสชัดลึก

การเปรียบเทียบการจ่ายพลังงานของลำแสง

(วิธีการแบบปั๊มที่ปลาย)

รูปทางด้านขวาคือการเปรียบเทียบคุณภาพระหว่างเลเซอร์ YVO4 และไฟเบอร์เลเซอร์ เลเซอร์ YVO4 ให้เลเซอร์ที่มีกำลังสูงสุดที่สูงและมีพัลส์สั้น ทำให้เลเซอร์ที่ฉายลงบนชิ้นส่วนมีกำลังที่เหมาะสมและมีความหนาแน่นของพลังงานสูงในช่วงเวลาสั้นๆ เมื่อเทียบกับเลเซอร์ชนิดไฟเบอร์ คุณภาพการมาร์กจะยังมีความสม่ำเสมอ แม้โฟกัสจะถูกเบี่ยงออกเนื่องจากการเคลื่อนไหวของชิ้นงานหรือจากเกณฑ์ความคลาดเคลื่อนของผลิตภัณฑ์ ในกรณีที่การมาร์กได้รับผลจากมุมตกกระทบเช่นในบริเวณขอบของพื้นที่การมาร์ก เลเซอร์ YVO4 ยังคงทำการมาร์กที่มีความสม่ำเสมอได้โดยไม่เลือนลาง

ฟังก์ชันโฟกัสอัตโนมัติ

กลไกของฟังก์ชันโฟกัสอัตโนมัติ

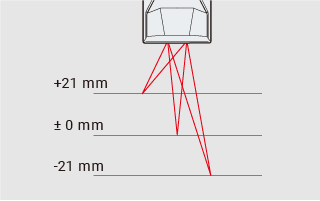

เลเซอร์มาร์กเกอร์ MD-X ซีรีส์ของ KEYENCE มีกล้องในตัวเพื่อปรับโฟกัสได้เองอัตโนมัติโดยไม่จำเป็นต้องใช้อุปกรณ์ภายนอก การมาร์กจึงมีคุณภาพสูงแม้กับชิ้นงานที่โดยทั่วไปแล้วทำการมาร์กได้ลำบากเนื่องจากระยะโฟกัสไม่สม่ำเสมอ นอกจากนี้แล้วผู้ใช้ยังไม่จำเป็นต้องเปลี่ยนการตั้งค่าเมื่อเปลี่ยนประเภทผลิตภัณฑ์ ซึ่งช่วยลดเวลาการทำงานลงอย่างมาก ทำให้สายการผลิตไม่ซับซ้อน และเพิ่มประสิทธิภาพการผลิต

กล้องในตัวใช้ในการตรวจสอบเลเซอร์พอยน์เตอร์วัดความยาว ระยะโฟกัสจะคำนวณจากตำแหน่งของพอยน์เตอร์และใช้สำหรับโฟกัสอัตโนมัติ การวัดนี้อาจไม่สามารถทำได้ ขึ้นอยู่กับวัสดุ รูปทรง หรือสภาวะพื้นผิวของชิ้นงาน

ลวดลายการมาร์ก

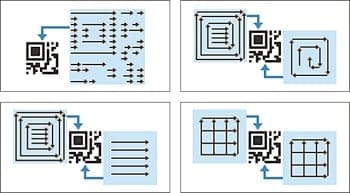

ลวดลายในการมาร์กโค้ด 2D แบบต่างๆ ที่มาร์กเกอร์รองรับ ทำให้การมาร์กมีความเหมาะสมสูงสุดตามสภาวะต่างๆ ตัวอย่างต่อไปนี้แสดงให้เห็นถึงวิธีการมาร์กที่เหมาะสมที่สุดตามสภาวะที่กำหนด

เลือกลวดลายการมาร์กแบบต่างๆ ได้

- ลวดลายการมาร์ก 11 ชนิด

-

- ลวดลายพื้นฐาน 6 ชนิด

-

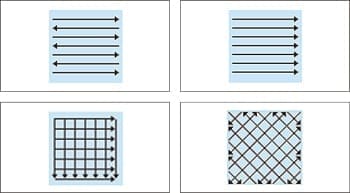

การมาร์กโค้ด 2D ชัดเจน

ในชิ้นงานบางประเภท การอ่านอาจไม่มีความเสถียรเนื่องจากพื้นผิวโลหะขัดด้าน การเปลี่ยนลวดลายหรือรูปแบบการมาร์กพื้นฐานในการมาร์กโค้ด 2D อาจทำให้อัตราการอ่านดีขึ้น

-

ชิ้นงานที่มีพื้นผิวโลหะขัดด้าน

-

เมื่อใช้แรสเตอร์แนวนอนเป็นรูปแบบการมาร์กพื้นฐาน การอ่านจะไม่เสถียรเนื่องจากพื้นผิวขัดด้านที่เหลืออยู่

-

เมื่อใช้แรสเตอร์ไขว้ทำมุมเป็นรูปแบบการมาร์กพื้นฐาน จะทำให้พื้นผิวขัดด้านจางหาย และทำให้การอ่านมีความเสถียร

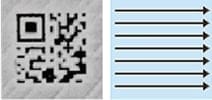

การมาร์กโค้ด 2D ที่เร็วที่สุด

เวลาในการมาร์กอาจมีจำกัดเนื่องจากปริมาณของผลิตภัณฑ์ การเลือกพื้นผิวการมาร์กที่เหมาะสมที่สุดทำให้เวลาที่ใช้ในการมาร์กน้อยลง พร้อมทั้งมีประสิทธิภาพการผลิตสูงขึ้น

-

ลายพื้นผิว B - การมาร์กทีละเซลล์จากซ้ายไปขวาในการมาร์กพื้นฐาน

- เวลาในการมาร์ก: 637 ms

-

ลายพื้นผิวทั้งหมด 2 - ลวดลายที่มีประสิทธิภาพซึ่งมาร์กโค้ด 2D ทั้งหมดได้ในสโตรคเดียว

- เวลาในการมาร์ก: 342 ms

ลดลง 47% จากวิธีการทั่วไป

เวลาคำนวณจากการมาร์กตัวอย่างด้วย DataMatrix 16 × 16 ด้วยเซลล์ขนาด 0.3 มม. การประเมินด้านบนเป็นกรณีที่พบโดยทั่วไป ผลลัพธ์อาจแตกต่างไปตามวัสดุและสภาวะพื้นผิวของชิ้นงานและเงื่อนไขการมาร์ก

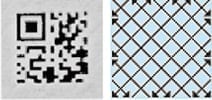

การแกะสลักโค้ด 2D

การแกะสลักจำเป็นในกรณีที่ทำการชุบผิวหรือชุบแข็งหลังจากการมาร์ก ลวดลายแกะสลักทำให้ได้การแกะสลักและการแกะสลักร่องลึกที่สม่ำเสมอได้ในเวลาสั้นๆ

ลำแสงเลเซอร์ถูกยิงไขว้กันเพื่อทำให้การแกะสลักมีความสม่ำเสมอ

ลำแสงเลเซอร์แกะสลักชิ้นงานแบบวงกลมทำให้ความร้อนสะสมสร้างการแกะสลักร่องลึกได้ในเวลาสั้นๆ