การตัดด้วยเลเซอร์

ส่วนนี้จะแนะนำการตัดโดยกระบวนการทางเลเซอร์ผ่านตัวอย่างต่างๆ

- หลักพื้นฐานในการตัดโดยใช้เลเซอร์มาร์กเกอร์

- ตัวอย่างการตัดด้วยเลเซอร์ เช่น การใช้เลเซอร์ตัดวัสดุเคลือบผิวสายไฟ

- หลักพื้นฐานในการสลักโดยใช้เลเซอร์มาร์กเกอร์

- ตัวอย่างการสลัก เช่น การทำรอยปรุบนแผ่นฟิล์ม

- รุ่นที่แนะนำสำหรับการตัดด้วยเลเซอร์ จัดหมวดหมู่ตามชนิดวัสดุ

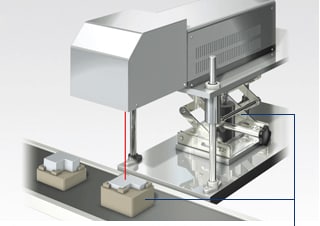

หลักพื้นฐานในการตัดโดยใช้เลเซอร์มาร์กเกอร์

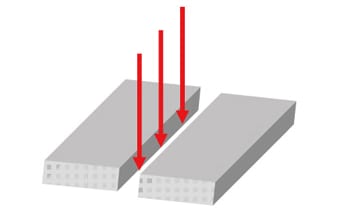

การตัดด้วยเลเซอร์ จะทำการตัดและทำให้พื้นผิวของวัสดุระเหยเป็นไอด้วยเลเซอร์

โดยทั่วไปแล้ว การตัดที่ไม่ใช้เลเซอร์จะใช้แม่พิมพ์สำหรับตัดหรือใบมีด แต่เนื่องจากวิธีดังกล่าวเป็นวิธีแบบสัมผัส จึงมีความเสี่ยงที่จะเกิดความบิดเบี้ยวระหว่างกระบวนการทำงานได้ ขณะที่การตัดด้วยเลเซอร์เป็นวิธีแบบไม่สัมผัส ทำให้ความเสี่ยงที่จะเกิดความบิดเบี้ยวมีเพียงเล็กน้อยเท่านั้น การตัดด้วยเลเซอร์จึงเหมาะสำหรับการตัดชิ้นงาน เช่น แผ่นชิ้นงานบางๆ และแผ่นฟิล์ม

-

ทองแดง

-

Polyimide

-

อะลูมิเนียม

ตัวอย่างการตัดด้วยเลเซอร์ เช่น การใช้เลเซอร์ตัดวัสดุเคลือบผิวสายไฟ

คำอธิบายการประยุกต์ใช้งาน

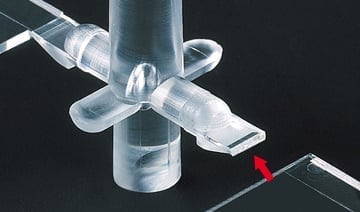

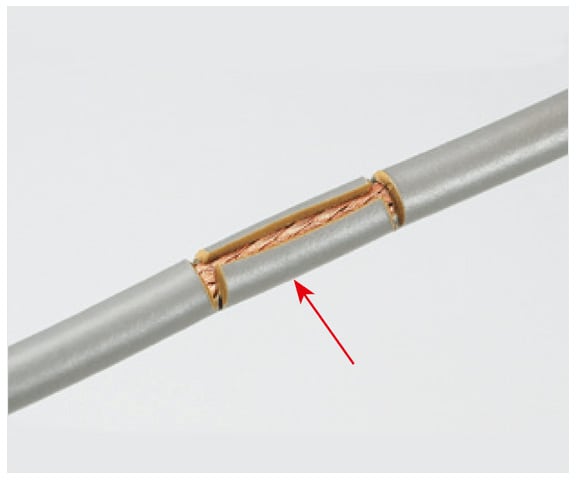

ในวิธีทั่วไป การตัดวัสดุเคลือบผิวสายไฟจะใช้มีดซึ่งเป็นวิธีการตัดแบบสัมผัส วิธีดังกล่าวนั้นยากที่จะปรับแรงให้พอดี และมีความเสี่ยงที่จะทำให้แกนสายไฟชำรุดได้ นอกจากนี้ ยังต้องคอยเปลี่ยนใบมีดตัดเป็นระยะเพื่อให้ใบมีดคมอยู่เสมอ ซึ่งเป็นการเพิ่มค่าใช้จ่ายในการดำเนินการ

เนื่องจากเลเซอร์ CO2 จะไม่ถูกดูดซับในโลหะ (แต่จะถูกสะท้อนออกมา) ทำให้ไม่ต้องกังวลว่าจะตัดแกนสายไฟโดยไม่ตั้งใจ ความสามารถในการตัดเฉพาะฟิล์มชั้นนอกได้อย่างเสถียรนี้ ส่งผลให้เกิดชิ้นงานที่เสียหายน้อยลงและคุณภาพการผลิตดีขึ้นด้วย

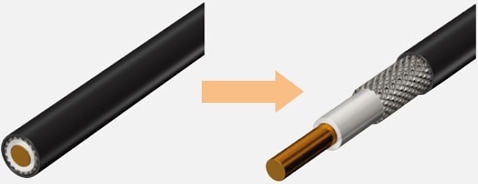

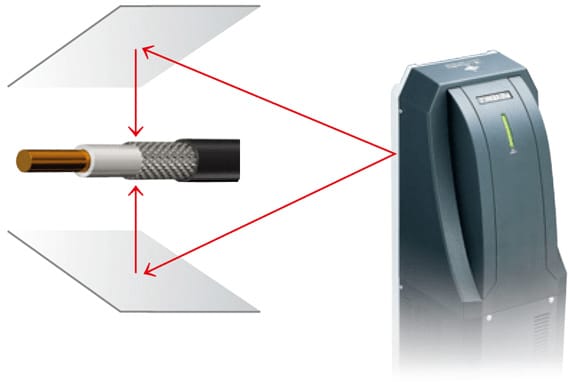

ในการตัดสายเคเบิลโคแอกเซียล วัสดุเคลือบผิวจะถูกตัดด้วยเลเซอร์ CO2 ซึ่งจะไม่ถูกดูดซับลงในเนื้อโลหะ ขณะเดียวกันตัวนำไฟฟ้าทั้งภายในและภายนอกของโลหะที่ผลิตขึ้นในระดับไมโคร (microfabricated) ก็จะถูกตัดด้วยเลเซอร์ YVO4 ที่เหมาะสมกัน ด้วยวิธีนี้ การผ่านกระบวนการพร้อมกันจึงสามารถทำได้ โดยใช้ประโยชน์จากคุณลักษณะอันหลากหลายของเลเซอร์แต่ละชนิด

ยังมีการใช้วัสดุที่มีการเคลือบเงาผิวหน้า เช่น สแตนเลสสตีล SUS ซึ่งจะทำให้ชิ้นงานสามารถสะท้อนแสงเลเซอร์เพื่อให้ทำการตัดทั้งด้านหน้าและด้านหลังของสายไฟได้พร้อมกัน วิธีนี้ช่วยให้ทำการตัดทั้งจากด้านหน้าและด้านหลังได้ภายในขั้นตอนเดียว จึงลดรอบเวลาการทำงานได้อย่างมากพร้อมทั้งเพิ่มประสิทธิภาพในการผลิต

หลักพื้นฐานในการสลักโดยใช้เลเซอร์มาร์กเกอร์

ความสามารถเปลี่ยนเอาต์พุตและความเร็วในการสแกนได้อย่างยืดหยุ่นของเลเซอร์ ทำให้สามารถทำการตัด ผ่า หรือทำร่องลึกบนชิ้นงานได้หลายระดับความลึก กระบวนการผลิตฉลากในตัวอย่างด้านล่างนี้ ใช้เอาต์พุตเลเซอร์ต่ำในการมาร์กและใช้เอาต์พุตเลเซอร์สูงในการตัดแบบไม่ลึกรอบรอยมาร์ก

ตัวอย่างการสลัก เช่น การทำรอยปรุบนแผ่นฟิล์ม

คำอธิบายการประยุกต์ใช้งาน

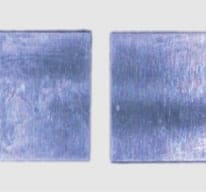

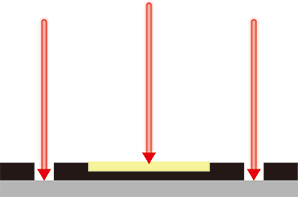

หนึ่งในตัวอย่างที่ดีที่สุดของการตัดแบบไม่ลึก คือการทำรอยปรุบนถุงและผลิตภัณฑ์อื่นๆ เพื่อให้ใช้มือฉีกง่ายขึ้น วิธีการทั่วไปนั้นจะใช้มีดตัดเพื่อทำรอยตัดแบบไม่ลึก แต่วิธีนี้นำมาซึ่งปัญหามากมาย เช่น ความยากในการปรับให้พอดี และเวลาที่เสียไปกับการเปลี่ยนการติดตั้งสำหรับผลิตภัณฑ์แต่ละชนิด วิธีนี้ยังต้องมีการเปลี่ยนใบมีดเป็นระยะอีกด้วย ซึ่งจะเพิ่มค่าใช้จ่ายในการดำเนินการ ทั้งยังมีความเสี่ยงที่ใบมีดจะตัดทะลุเข้าไปในถุง

ข้อดีของการผ่านกระบวนการด้วยเลเซอร์

การที่ไม่มีชิ้นส่วนที่ต้องเปลี่ยนทดแทน จะช่วยลดต้นทุนและเพิ่มประสิทธิภาพได้อีกด้วย

เมื่อผ่านกระบวนการด้วยเลเซอร์แบบไม่สัมผัส ก็จะลดค่าใช้จ่ายในการดำเนินการได้อย่างมาก เนื่องจากไม่ต้องบำรุงรักษาและเปลี่ยนชิ้นส่วนที่สึกหรอเหมือนวิธีการทั่วไป อีกทั้งเนื่องจากชิ้นส่วนต่างๆ จะไม่เกิดการสึกหรอจนส่งผลเสียต่อคุณภาพในการดำเนินกระบวนการ จึงมีการดำเนินกระบวนการด้วยความเสถียรและเพิ่มประสิทธิภาพการทำงานได้

รองรับขนาดผลิตภัณฑ์และรูปร่าง 3D ได้หลากหลาย

การใช้เลเซอร์มาร์กเกอร์แบบ 3D ทำให้สามารถตั้งค่าระยะโฟกัสได้ถึง 42 มม. ซึ่งทำให้การโฟกัสไม่จำเป็นต้องใช้อุปกรณ์ช่วยยกสำหรับยูนิตหัวมาร์ก หรือใช้ตัวยึดสำหรับชิ้นงานแต่ละชนิด วิธีนี้ไม่เพียงช่วยลดค่าใช้จ่ายในการติดตั้งได้อย่างมากเท่านั้น แต่ยังลดเวลาที่ใช้ไปกับการเปลี่ยนการติดตั้งได้ด้วย

- วิธีการทั่วไป

-

ต้องใช้ตัวยึด อุปกรณ์ช่วยปรับความสูง และอื่นๆ

- เลเซอร์มาร์กเกอร์แบบ 3D

-

การมาร์กที่ระยะโฟกัสสูงสุดถึง 42 มม.

รุ่นที่แนะนำสำหรับการตัดด้วยเลเซอร์ จัดหมวดหมู่ตามชนิดวัสดุ

-

- เลเซอร์มาร์กเกอร์แบบ CO2

ML-Z ซีรีส์ -

- รองรับฟิล์มและพลาสติก

- เลเซอร์มาร์กเกอร์แบบ CO2

-

- เลเซอร์มาร์กเกอร์แบบไฮบริด

MD-X ซีรีส์

- รองรับกระบวนการตัดแผ่นฟิล์มบางสำหรับโลหะ

- เลเซอร์มาร์กเกอร์แบบไฮบริด

-

- เลเซอร์มาร์กเกอร์ UV

MD-U ซีรีส์ -

- เหมาะสำหรับการประยุกต์ใช้ในการดำเนินกระบวนการแบบไม่สร้างความเสียหายและต้องมีการทำสี

- เลเซอร์มาร์กเกอร์ UV